防止冲压件产生翻料、扭曲的方法有以下几点:

1、压紧材料。改进传统的模具设计结构,在卸料板上开出容料间隙(即模具闭合时,卸料板与凹模贴合,而容纳材料处卸料板与凹模的间隙为材料厚t-0.03~0.05mm)。可以使冲压中卸料板运动平稳,而材料又可被压紧。关键成形部位,卸料板一定做成镶块式结构,以方便解决长时间冲压所导致卸料板压料部位产生的磨(压)损,而无法压紧材料的缺陷。利用卸料板压紧材料,防止凹模侧的材料向上翘曲。

2、合理安排下料顺序。在级进模中,下料顺序的安排有可能影响到冲压件成形的精度。针对冲压件细小部位的下料,一般先安排较大面积之冲切下料,再安排较小面积的冲切下料,以减轻冲裁力对冲压件成形的影响。

3、在凸模刃口端部修出斜面或弧形。这种方法可以有效减缓冲裁力。冲裁力降低后,即可减轻对凹模侧材料的拉伸力,避免冲压件产生翻料、扭曲现象。

4、注意维护冲切凸、凹模刃口的锋利度。如果冲切刃口有磨损,就会使材料所受拉应力增大,从而冲压件产生翻料、扭曲的趋向加大,所以应做好维护工作,避免冲切刃口磨损。

5、增设强压功能。即对卸料镶块压料部加厚尺寸(正常的卸料镶块厚H+0.03mm),以增加对凹模侧材料的压力,从而抑制冲切时冲压件产生翻料、扭曲变形。

对于如何防止冲压件产生翻料、扭曲,相信大家已经有所了解。冲压件产生翻料、扭曲的主要原因有冲裁力的影响及冲裁间隙不合理、间隙不均,通过以上方法,可以有效解决这些问题,避免冲压件出现翻料、扭曲。

精密冲压件加工中模具发生卡料的原因有以下几点:

1、送料机送距、压料、放松调整不当。解决方法:重新检查调整。

2、生产中送距产生变异。解决方法:重新调整。

3、模具冲压异常,镰刀弯引发。解决方法:消除料带镰刀弯。

4、导料孔径不足,上模拉料。解决方法:研修冲导正孔凸、凹模。

5、导料板之脱料功能设置不当,料带上带。解决方法:修改导料,防料带上带。

6、折弯或撕切位上下脱料不顺。解决方法:调整脱料弹簧力量等。

7、材料弧形,宽度超差,毛边较大。解决方法:更换材料,控制进料质量。

8、材料薄,送进中翘曲。解决方法:送料机与模具间加设上下压料,加设上下挤料安全开关。

9、模具架设不当,与送料机垂直度偏差较大。解决方法:重新架设模具。

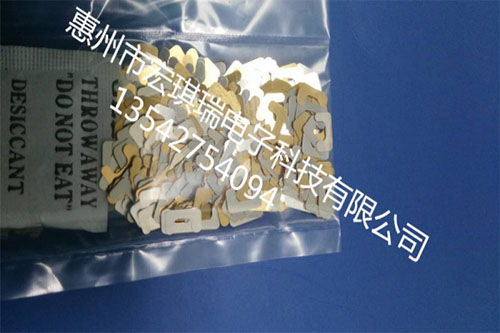

原文标题:东莞弹片设计

下一篇:东莞开关弹片

上一篇:东莞弹片厂家

官网

官网

主营项目

主营项目

关于我们

关于我们

成功案例

成功案例

联系我们

联系我们